|

Un des

enjeux de la recherche sur le bois est la mise au point de traitements de stabilisation

et de préservation du bois naturel, peu onéreux et mieux acceptés par les

contraintes environnementales que les traitements classiques.

Un des procédés actuellement en cours de développement consiste à soumettre

le bois à un traitement thermique. Ce traitement, appelé rétification du fait

de la mise en évidence de phénomènes de réticulation de la matière

ligno-cellulosique, a pour effet de réduire son hygroscopie, d'améliorer sa

stabilité dimensionnelle, d'augmenter sa résistance aux agents de dégradation

et de modifier ses propriétés physico-mécaniques.

I. LA

RÉTIFICATION

I.1 Principe

La rétification est un traitement physique du bois sans emploi de produit

chimique externe. Le vecteur de transformation est le flux thermique qui

engendre des modifications physico-chimiques intrinsèques du bois. Le

principe est simple : il consiste à réaliser une pyrolyse ménagée du bois à

l'état massif ou divisé sous atmosphère et température contrôlées. Si le

principe est simple, du fait de la complexité physico-chimique du bois, les

paramètres qui influent sur le contrôle des réactions et du produit final

sont nombreux.

Le bois n'est pas un matériau inerte, il est extrêmement sensible aux

conditions de son environnement. En général, les feuillus apparaissent plus

réactifs que les résineux. Les composés chimiques sont arrangés d'une façon

physiquement hétérogène et leurs propriétés physiques diffèrent, en

particulier leur température de transition vitreuse. La présence d'eau

abaisse la valeur de cette température et modifie les cinétiques de

dégradation, car les mouvements moléculaires sont facilités. Le bois est un

composite complexe macromoléculaire multicomposants. L'étude en DSC de la

pyrolyse montre une succession de réactions en chaîne que le thermogramme (Figure l) peut décrire finement

suivant les conditions pour chaque essence. D'une manière générale, on

distingue:

Une première étape entre 20 et 150

°C, endothermique, correspondant au séchage. La vapeur

d'eau produite migre différemment selon qu'elle provient de l'eau libre ou de

l'eau liée. Le départ de cette dernière demandera plus d'énergie pour rompre

ses liaisons avec le bois.

De 200 à 250 °C,

la thermicité des réactions est difficile à déterminer. Dans cette zone de

température, le thermogramme est très variable suivant les essences. Elle

présente une forte dérive thermique avec une tendance à l'exothermicité. Ce

n'est plus du séchage, le bois subit d'importantes réactions chimiques, mais

ce n'est pas encore de la carbonisation. C'est la zone de craquage des

hémicelluloses qui peut être influencée par de nombreux paramètres. C'est le

domaine de la rétification.

A partir de 250° la transformation devient fortement exothermique et le bois

évolue vers la carbonisation, avec dégagement de CO2 et de pyroligneux. Les

différents pics exothermiques sont grossièrement attribuables aux

dégradations successives des composants essentiels du bois la lignine puis la

cellulose.

Le bois est un mélange hétérogène de polymères organiques possédant des

liaisons plus ou moins fragiles. Un traitement thermique suffisamment

énergétique pourra rompre certaines de ces liaisons et donner lieu à des

réarrangements et des départs de produits volatils. L'étude du procédé de

rétification montre que l'exothermicité des réactions commence vers 200 °C pour les feuillus

et 220 °C

pour les résineux, mais elle est encore faible. Au-delà de 250-260° C,

l'exothermicité devient importante, la réaction est de plus en plus difficile

à contrôler : elle peut s'emballer et partir en carbonisation si la chaleur

produite n'est pas rapidement évacuée.

I.2 Les facteurs

d'influence

Une élévation de température seule ne gouverne pas le processus de

transformation du bois et il existe de nombreux autres facteurs susceptibles

d'influencer le déroulement de réactions de transformation thermique. D'une

manière générale, il est possible de distinguer :

- d'une part, les paramètres dépendant de l'état initial du bois :

• l'essence

Elle joue un rôle à la fois par sa composition chimique qui conditionne la

réactivité du matériau (on note que pour une même température la réactivité

des feuillus est supérieure à celle des résineux) et par l'organisation

cellulaire qui conditionne le mouvement des liquides et des gaz.

• le taux d'humidité initial

Il va influencer la perte de masse totale, ainsi que les cinétiques et les

transferts de chaleur et de masse et par conséquent les vitesses de

décomposition.

• la géométrie et la taille des échantillons

A partir d'une taille de la pièce de bois supérieure à 1 mm, on montre que l'on ne

peut plus négliger les phénomènes de transfert de chaleur : il y a alors

installation d'un gradient thermique et avancée du front de pyrolyse dans le

temps et dans l'espace. Par ailleurs avec l'épaisseur, l'évacuation des

produits de décomposition est plus lente et ceux-ci subissent des réactions

secondaires d'autocatalyse.

- d'autre part, les paramètres du procédé proprement dit :

La pyrolyse peut se dérouler de manière isotherme (la température à laquelle

est soumis l'échantillon est constante) ou dynamique (elle varie au cours du

temps de façon continue ou séquentielle). Dans les deux cas, les facteurs

suivants jouent un rôle essentiel :

• la température de traitement de la matière

• le temps de séjour

car les cinétiques dépendent du temps et de la température

• la nature de l'atmosphère.

La présence d'un oxydant accélère les réactions de dégradation du matériau.

L'atmosphère inerte ou légèrement réductrice favorise le contrôle du cycle de

traitement. En atmosphère humide sous vapeur, les réactions d'hydrolyse se

superposent aux réactions de pyrolyse proprement dites.

• la pression

Sous pression, la

perte de masse augmente et la complétion de la réaction est plus rapide ce

qui peut s'expliquer par une autocatalyse par les gaz avec promotion des

réactions secondaires.

• la présence de catalyseurs

Ils peuvent être présents dans le bois, ou ajoutés. Certains sels organiques,

ou la présence d'extractibles initiateurs d'une décomposition radicalaire des

hémicelluloses peuvent jouer ce rôle.

Dans le cas d'un environnement en température dynamique, un autre facteur

important est joué par la vitesse de montée en température. Son augmentation

déplace les mécanismes de décomposition vers les hautes températures, génère

des surpressions internes pouvant être l'origine de défauts dans la

structure, ou ne permet plus au matériau une relaxation de ses contraintes

lors du passage aux transitions vitreuses. Avec la vitesse de balayage des

gaz, les produits de décomposition sont éliminés et ne peuvent plus réagir à

la surface de l'échantillon.

I.3 Les

réacteurs

Plusieurs générations de prototypes ont été construits pour le développement

du procédé de rétification. Nous ne décrirons ici que les pilotes faisant

l'objet de l'étape de pré-industrialisation en cours.

Suivant la nature et l'état physique du bois, il existe deux types de

réacteurs :

• Pour le traitement du bois massif : planches, chevrons, lames, ... un

réacteur «batch» à lit fixe est développé (Figure 2). De géométrie

cylindrique à axe horizontal, il s'agit d'un four proche de ceux utilisés

dans la métallurgie pour les traitements thermiques de l'acier. Le chargement

du bois se fait par l'avant au moyen d'un porte charge roulant sur des rails.

La charge de bois est chauffée au moyen de résistances électriques. Les gaz

de réaction sont recyclés par une boucle de ventilation et sont réinjectés

dans l'enceinte à la partie supérieure du réacteur. L'atmosphère inerte est

assurée par un balayage d'azote ou d'un autre gaz neutre. Un brassage

puissant de l'enceinte est réalisé par une turbine qui doit assurer

l'homogénéité thermique du milieu. Un circuit secondaire permet le

refroidissement de la

charge. L'ensemble fonctionne en circuit étanche et peut

travailler en pression ou en dépression. Un programmateur couplé à un système

d'acquisition informatisé assure la régulation et la gestion des données.

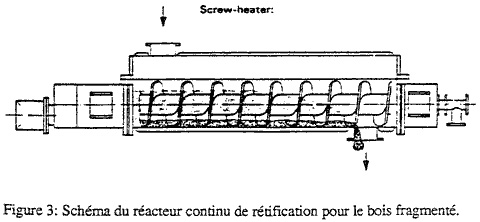

• Pour le traitement du bois à l'état divisé : plaquettes, sciure, fibres,

poudre, ... on peut utiliser un réacteur continu agité, dont le principe est

proche de celui d'une extrudeuse (Figure 3) L'enceinte est

constituée d'un long tube chauffé par des colliers électriques ou par un

fluide caloporteur. La rotation d'une vis sans fin coaxiale au tube, assure

le déplacement de la charge de bois fragmentée ainsi que son agitation. La

charge à traiter entre à l'une des extrémités et ressort de l'autre. Le temps

de séjour est donné par la vitesse de rotation de la vis. Des zones de

température différentes le long de l'enceinte fixent les étapes de

traitement. Comme pour le réacteur précédent, les gaz de réaction sont

recyclés et servent au réchauffement de la charge et fixent l'atmosphère non

oxydante du milieu.

II.

CARACTÉRISATION DU BOIS RÉTIFIÉ

II. 1. Modification chimique

Le traitement thermique a pour effet de changer la couleur du bois. Celui-ci

prend une couleur marron clair dans la masse si le traitement est conduit de

façon homogène. Cette couleur dépend de l'essence et des paramètres de

traitement appliqués.

A l'examen microscopique, on constate que le matériau a conservé sa structure

d'origine. La cellulose armature du matériau composite bois n'est pas altérée

et surtout conserve sa cristallinité que l'on vérifie sur un spectre de

diffraction de rayon X. En effet sous l'action de mauvaises conditions de

chauffage il y a risque d'une amorphisation de ce polymère semi cristallin

qui entraînerait une altération des résistances mécaniques du matériau.

L'analyse élémentaire montre que le traitement provoque une légère

augmentation du tau de carbone associé à une diminution de la teneur en

oxygène et hydrogène qui accompagnent la réduction des groupements hydroxyle

et l'élimination des hémicelluloses. Ces polysaccharides responsables en

grande partie de l'hygroscopie du bois naturel sont des composants

thermiquement fragiles. Leur départ entraîne une réduction des sites de

fixation des molécules d'eau. Cela se traduit par un abaissement léger de la

densité apparente du matériau qui a perdu également toute son eau de

constitution.

On constate également une augmentation du taux des lignines. En fait les

lignines ont été modifiées par les produits de thermocondensation provenant

du craquage des hémicelluloses et que l'on retrouve insolubles aux acides

lors du dosage. Cet effet est d'autant plus marqué que l'essence traitée est

riche en hémicelluloses (tableau 1).

II. 2. Caractère

hydrophobe

Le changement chimique induit par la rétification modifie l'énergie libre de

surface du solide qui présente de nouvelles propriétés de mouillabilité. Les

reprises d'humidité d'un bois rétifié sont réduites par rapport à un bois

naturel. Les mesures en enceinte climatique (Figure 4) montrent que les

espèces les plus hydrophiles (les plus riches en hémicelluloses) sont

devenues les plus hydrophobes, du fait de leur thermocondensation sur la

structure cellulaire ligno-cellulosique.

II. 3. Stabilité

dimensionnelle

L'évolution du bois vers un caractère hydrophobe entraîne l'amélioration de

sa stabilité dimensionnelle qui se traduit par une réduction de sa

rétractibilité (Figure 5)

et par un abaissement du point de saturation des fibres (12 % environ). Ces

améliorations qui s'expliquent par la réduction des sites actifs hydroxyles

dépendent de l'essence traitée et des paramètres appliqués. L'exemple du pin

est significatif. La figure 6

montre l'effet du couple température-durée de traitement sur le coefficient

de variation de rétractibilité (ASE Anti Swelling Efficiency). Aux

températures inférieures à 230° (tout autres paramètres identiques par

ailleurs) le traitement a un effet négatif sur la stabilité dimensionnelle du

pin. Passé ce point d'inflexion l'amélioration de la rétractibilité est

proportionnelle à l'évolution des paramètres du traitement thermique jusqu'à 250 °C - 15 minutes.

Au-delà de ce couple température/temps l'amélioration n'est plus sensible et

les propriétés mécaniques se dégradent.

II. 4.

Résistance à la

biodégradation

La

dégradation biologique du bois est facilitée par sa teneur en humidité. La

rétification améliore la résistance du bois vis-à-vis des champignons. Sur

les tests normalisés à l'épreuve des champignons, les mesures de pertes de

masse de matière sont négligeables ou nulles (tableau 2), Ainsi certaines essences

classées non durables comme le peuplier pourraient passer de la classe S à la classe 1

très durable. Nous manquons de connaissances précises pour donner une

explication de cette protection. Une approche biochimique montre que le

traitement a une action directe sur l'inhibition des cellulases, enzymes des

champignons de dégradation de la cellulose. Mais le bois rétifié est également

résistant aux champignons lignivores. Le traitement a pour effet d'éliminer

des éléments nutritifs essentiels des micro-organismes, et le caractère

hydrophobe ne favorise pas leur développement.

Toutefois les essais à l'attaque des termites montrent que le bois rétifié

est dégradé, et que le traitement ne génère pas des insecticides spécifiques.

II.5. Propriétés

mécaniques

Au cours du traitement thermique des composants se sont transformés. Des

réarrangements moléculaires ont eu lieu avec départ de matière. Le bois est

passé par une étape intermédiaire anhydre avec le départ d'eau liée. La

température a modifié les caractéristiques visco élastiques des polymères qui

sous l'effet de la chaleur se sont ramollis et ont commencé à s'écouler, puis

en refroidissant se sont figés dans des configurations différentes de celles

de départ. Dans la zone des températures du traitement, les transformations

sont complexes car il y a compétition entre des réactions de réticulation

avec création de nouvelles liaisons particulièrement au niveau de la lignine

qui est plus condensée et plus rigide. La variation relative de la densité en

fonction de l'évolution des traitements présente des discontinuités propres à

chaque essence que l'on retrouve sur le comportement mécanique.

Sans rentrer dans les détails des modifications physico-mécaniques, on peut

résumer les tendances du comportement mécanique :

- augmentation de la rigidité du matériau

- passage d'un comportement visco élastique à un comportement fragile :

analogie avec la trempe d'un acier.

Grossièrement, on serait tenté de dire que le traitement a tendance à

augmenter le module d'Young, et affecte principalement la résistance à la

rupture et le travail maximum à la rupture en flexion. Cependant les études

mécaniques fines montrent que les essences se comportent de façon très

différente et dans tous les cas les variations ne sont pas monotones mais

présentent comme les autres propriétés physico-chimiques des alternances décroissance

- croissance liées au mode de traitement (figure 7). Il existe notamment un

couple température - temps de séjour pour lequel toutes les propriétés

examinées dans toutes les directions d'orthotropie passent par un extrême

qu'il convient de déterminer. On constate également que ces discontinuités se

manifestent pour de variations thermiques étroites qui imposent un contrôle

rigoureux du procédé.

La dureté des feuillus augmente de façon significative d'autant plus qu'ils

présentent initialement une densité élevée (tableau 3), tandis que celle des

résineux demeure inchangée ou diminue. L'étude microdensitométrique montre

que le traitement affecte davantage le bois initial des résineux.

Les essais en compression montrent un maintien des valeurs initiales quelle

que soit l'essence à condition que la cristallinité de la cellulose ne soit

pas affectée.

CONCLUSION

La rétification est un procédé physico-chimique de traitement qui intègre à

la fois la préservation et la stabilisation dimensionnelle du bois. C'est un

procédé qui présente les avantages de ne pas employer de produits chimiques

toxiques, et de permettre le traitement du bois dans la masse quelle que soit

l'essence. Les applications de ce traitement sont nombreuses et pourraient

permettre la valorisation d'essences de faible valeur ou de bois secondaires.

- Traitement de pièces de bois massif destinées à être utilisées en extérieur

- Fabrication de matériaux composites à matrice organique et charge de bois

rétifié fragmenté

- Association avec d'autres matériaux (verre, fibre de verre, métal...)

- Incorporation à des liants hydrauliques (plâtre, ciment, anhydrite...)

Cependant, il faut garder en tête que le bois est un matériau hétérogène et

réactif, et que la rétification n'est pas une simple cuisson. C'est un

procédé délicat, qui s'apparente davantage à un traitement thermique de

métallurgie qu'à une carbonisation. Conduit dans de mauvaises conditions

opératoires ou avec du matériel mal adapté, peut avoir pour effet d'obtenir

des produits aux qualités contraires à celles escomptées.

|

|

|

|

|

|

Analyse élémentaire

|

Pentosanes

(%)

|

Lignine

(%)

|

Densité

(g/cm3)

|

|

|

Carbone

(%)

|

Hydrogène

(%)

|

Oxygène

(%)

|

|

|

|

|

PIN

|

|

|

|

|

|

|

|

Naturel

|

47.62

|

6.35

|

44.75

|

10.70

|

23.04

|

0.55

|

|

Rétifié

|

51.93

|

5.92

|

42.18

|

3.24

|

25.63

|

0.47

|

|

|

|

|

|

|

|

|

|

CHARME

|

|

|

|

|

|

|

|

Naturel

|

47.48

|

6.39

|

46.45

|

25.67

|

17.82

|

0.75

|

|

Rétifié

|

49.95

|

5.99

|

43.83

|

15.95

|

23.30

|

0.67

|

|

|

|

Tableau

1: Composition chimique d'un résineux et d'un feuillu rétifiés dans les

mêmes conditions.

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

PEUPLIER

|

|

|

|

|

|

|

Pourriture fibreuse

|

Pourriture molle

|

|

ROBUSTA

|

|

|

|

|

|

Naturel

|

31.8%

|

40.7%

|

|

|

Rétifié

|

0.4%

|

0.1%

|

|

|

|

|

|

|

|

|

Pourriture fibreuse

|

Pourriture molle

|

|

I214

|

|

|

|

|

|

Naturel

|

47%

|

37.9%

|

|

|

Rétifié

|

0.2%

|

0%

|

|

|

|

Tableau

2: Perte de masse des échantillons exposés pendant 16 semaines aux

micro-organismes.

|

|

|

|

|

|

|

|

|

|

|

|

|

|

CHARME

|

NATUREL

|

RETIFIE

250°

|

|

|

|

Non

imprégné

|

6.39

= 0.46

|

8.92

= 1.10

|

|

|

|

Imprégné

|

14.7

= 1.4

|

14.3

= 1.6

|

|

|

|

|

|

|

|

|

|

FRÊNE

|

NATUREL

|

RETIFIE

250°

30 min

|

RETIFIE

250°

1 heure

|

|

|

Non

imprégné

|

2.94

= 0.59

|

3.33

= 0.32

|

2.75

= 0.34

|

|

|

Imprégné

|

2.31

= 0.30

|

3.23

= 0.19

|

3.20

= 0.69

|

|

|

|

|

|

|

|

|

HÊTRE

|

NATUREL

|

RETIFIE

230°

|

RETIFIE

240°

|

|

|

Non

imprégné

|

3.88

= 0.02

|

3.93

= 0.40

|

5.06

= 0.25

|

|

|

Imprégné

|

2.91

= 0.13

|

3.48

= 0.19

|

3.78

= 0.32

|

|

|

|

|

|

|

|

|

SAPIN

|

NATUREL

|

RETIFIE

250°

|

|

|

|

Non imprégné

|

3.78

= 0.83

|

3.96

= 0.74

|

|

|

|

Imprégné

|

3.50

= 0.58

|

4.11

= 0.58

|

|

|

|

|

|

|

|

|

|

PIN

DES VOSGES

|

NATUREL

|

RETIFIE

250°

|

|

|

|

Non

imprégné

|

4.03

= 0.66

|

3.94

= 0.81

|

|

|

|

Imprégné

|

4.65

= 0.47

|

4.06

= 0.66

|

|

|

|

|

|

|

|

|

|

PIN

DES LANDES

|

NATUREL

|

RETIFIE

230°

|

RETIFIE

240°

|

RETIFIE

250°

|

|

Non

imprégné

|

3.24

= 0.82

|

2.73

= 0.30

|

2.46

= 0.67

|

2.48

= 0.73

|

|

Imprégné

|

3.27

= 0.83

|

2.65

= 0.61

|

2.61

= 0.67

|

2.56

= 0.91

|

|

|

|

Tableau

3: Dureté "Brinell". Conditions d'essai: charge 118 daN, diamètre

de la bille: 10 mm.

|

|

|

|

|

|

|

|

|

|

|